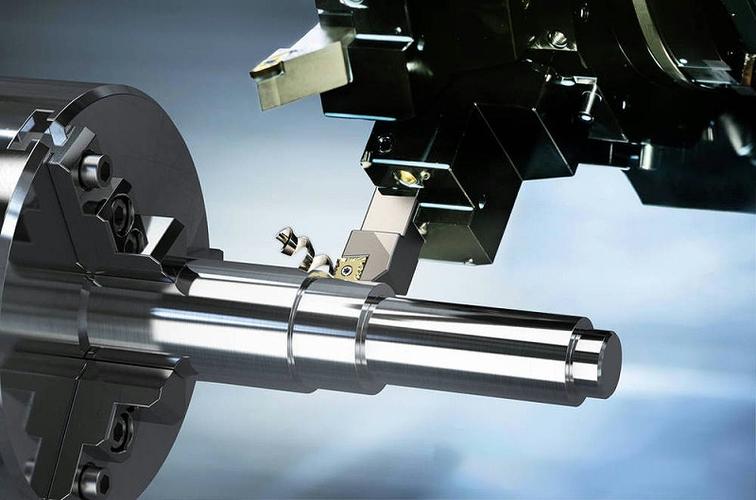

CNC加工錯刀,指刀具實際軌跡與程序設定路徑偏差,導致零件尺寸超差、表面劃傷甚至報廢。CNC加工錯刀處理需遵循 “緊急止損 - 根源排查 - 分級修復 - 預防優(yōu)化” 流程,精準解決問題并降低損失,避免重復發(fā)生。

一、緊急止損與現(xiàn)場保護

發(fā)現(xiàn)CNC加工錯刀跡象時,需立即暫停加工,防止損傷擴大。首先確認主軸停轉,避免刀具持續(xù)切削;其次保留加工狀態(tài),記錄錯刀對應的程序段號、刀具編號及特征位置,為后續(xù)排查留依據(jù);若零件未完全報廢,小心取下避免二次碰撞,同時檢查刀具是否磨損、崩刃或安裝偏移,必要時更換刀具并保存故障刀具供分析。

二、多維度排查錯刀根源

從 “設備 - 程序 - 刀具 - 裝夾” 四維度系統(tǒng)排查CNC加工錯刀原因:

設備層面:檢查機床各軸定位精度與重復定位精度,確認是否因導軌間隙大、伺服系統(tǒng)異常或編碼器故障導致偏差;驗證主軸轉速與進給速度匹配性,避免參數(shù)沖突引發(fā)軌跡偏移。

程序層面:復核刀具長度補償、半徑補償值是否正確,檢查工件坐標系與實際裝夾位置是否一致;用仿真軟件重新運行程序,排查路徑計算錯誤或指令邏輯沖突。

刀具層面:確認刀具安裝牢固、刀柄與主軸連接緊密,避免松動導致徑向跳動;檢查刀具長度、直徑與程序設定是否一致,新刀具更換后需確認對刀及補償值更新。

裝夾層面:檢查工件是否松動位移,夾具定位基準與程序基準是否對齊,避免裝夾力不均或定位誤差導致坐標系偏移;易變形零件需驗證是否因加工變形引發(fā)位置偏差。

三、分級處理與修復補救

根據(jù)CNC加工錯刀損傷程度采取對應方案:

輕微偏差:僅表面淺劃痕或局部尺寸略超差,且不影響關鍵特征,可通過后續(xù)精加工修復,需重新優(yōu)化程序路徑、調(diào)整刀具補償值,確保二次加工精準。

中度損傷:關鍵特征尺寸超差但未報廢,評估是否通過補加工挽救,需重新設計加工方案,必要時制作專用夾具定位已加工部分,避免二次偏差。

嚴重報廢:核心特征破壞或尺寸偏差過大,及時止損并分析原因,避免同類零件重復失敗,同時記錄報廢原因用于工藝改進。

四、CNC加工錯刀預防措施與流程優(yōu)化

從流程建立多重防控機制:

CNC加工前驗證:批量生產(chǎn)前首件試切,三坐標檢測關鍵尺寸,核對刀具補償與坐標系參數(shù);用機床探針或對刀儀自動檢測刀具尺寸,減少人工對刀誤差。

程序與仿真校驗:新程序需離線仿真,驗證刀具與夾具、工件的干涉及軌跡精度;多軸聯(lián)動程序需模擬各軸運動極限,避免超程引發(fā)偏移。

設備定期維護:制定保養(yǎng)計劃,定期校準軸定位精度、檢查傳動部件磨損,確保伺服系統(tǒng)與主軸性能穩(wěn)定;更換刀具或夾具后,必須二次對刀與參數(shù)確認。

操作規(guī)范強化:培訓操作人員,明確程序調(diào)用、刀具更換、坐標系設置的標準化流程,要求加工中實時監(jiān)控切削狀態(tài),異常立即停機。

CNC加工錯刀處理的核心是解決當下問題的同時建立預防機制,通過設備保障、程序校驗、規(guī)范操作的多重防線,將CNC加工錯刀風險降至更低,確保加工穩(wěn)定性與零件質(zhì)量一致性。

聯(lián)系人:李先生

手機:13466517098

電話:13111779565

郵件:lmeng1012@163.com

地址:河北省滄州市泊頭市洼里王鎮(zhèn)李多里村